|

||

|---|---|---|

|

|

||

|

Location:Home > テクニカル情報配信サービス > Pharma Mail |

||

業務効率の向上

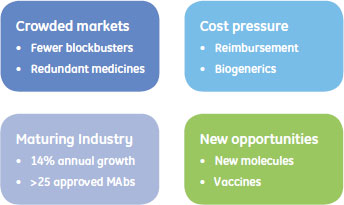

バイオ医薬品製造におけるOperational excellenceの追求はまだ続いています。これは新しい仕事のやり方や文化、新しい製品や技術によって、実践の場でも達成できます。この追求に関する2つの主なアプローチとして、Leanやシックスシグマがあります。20世紀にはじまったこれらのアプローチの重要性は、今日の製造業界に大きく関与しています。 過去5年くらいにわたり、バイオ医薬品業界は多くの新しい困難に遭遇しています。収入や利益の成長といった通常の要求に加え、薬価に対する圧力の増加、継続的な多くの治療の再評価、操業コストの上昇、相当な財政投資リスクのマネージメントについても対応しなくてはならなくなってきています。この業界はあらゆる方面から見て成熟しており、その上、新しい技術や市場が新しい成長やバイオシミラーの参入により、これまでにない圧力にもさらされており、業界のすべてにおいて業務改善の必要性はますます高まるでしょう。

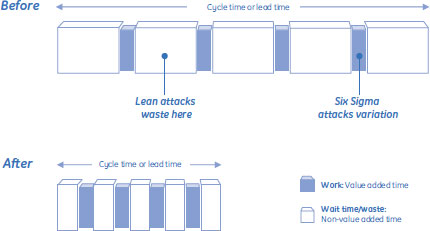

これらの困難に対応するため、合併を含むさまざまな試みが行われています。プラットフォームプロセスの利用、Process Analytical Technology (PAT)、ディスポーザブルなどの新しい技術やアプローチはすべて、開発・製造の時間やコストの削減に役立ちます。品質、ムダ・サイクルタイムの削減に焦点を当てた新しい仕事のやり方や、変化を受け入れる文化が浸透してゆくものと思われます。このような、一般的かつ製品非依存的で、とても効果的な方法は、しばしばOperational Excellenceプログラムの一環とされます。 Operational excellenceは、ムダを省いて、優れた収率、リードタイム、スループットを達成するための目標を記述します。Operational excellenceは、生産性、品質、サービス・製品の供給について、世界に通用する能力を実現するための系統だったアプローチであり、達成するための効果的なツールにはLeanおよびシックスシグマが含まれます。 ツールLeanでは8種類のプロセスのムダを集中的に扱います。バリューストリーム分析では、一般的にプロセスの80~90%は価値を与えない活動であることが明らかになります。そうした活動に焦点をあてることで、大幅にリードタイムを削減します。さらに、ムダの削減は、品質とプロセススピードの向上に寄与します。もう一つのツールはシックスシグマで、これはばらつきと欠陥を減らすことに焦点を当て、品質を改善します。シックスシグマはプロセスに含まれる工程のうち、価値を付加するものと付加しないものの両方に適応できます。 Leanは研究、開発からフルスケール製造までのバイオ医薬品バリューチェーンのすべてに渡って適応されます。よりよいプロセスフロー、ダウンタイムや停止の削減、製造キャンペーン間の切替え時間、洗浄工程、装置の準備やバッファーの準備などの生産性のない活動を見つけるのに用いることができます。 効率化ソリューション

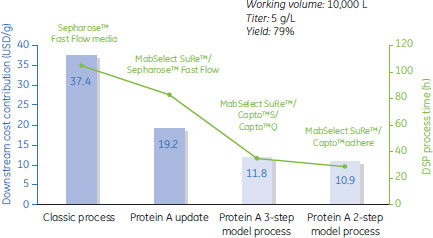

Cytivaはプロセス効率改善の内容に適したLeanを可能にする技術やソリューションでお客さまをサポートします。PreDictor™ 96ウェルプレートやAssist評価ソフトウェアによるハイスループットプロセス開発(HTPD)は、非常に短時間に並行して実験を行うことによって、もっとも適したクロマトグラフィー条件を同定し、デザインスペースや操作の範囲を特定するのに役立ちます。 その次のステップには、ÄKTA™ avantシステムとHiScreen™カラムを用いた至適化実験をおすすめします。 ReadyToProcess™プラットフォームのようなシングルユースソリューションは、製造キャンペーンの間に迅速に交換することができるので、製造の機敏性を高めます。従来のプロセスと比較して、ReadyToProcess™はカラムや流路の充填、洗浄、バリデーションを削減ことができます。 従来のクロマトグラフィーカラムを使用する場合でも、AxiChrom™カラムを用いることによって、パッキングをクリティカル・パスから除くことができます。インテリジェントパッキングという充填方法を前もってプログラムされたカラムでは、いつもほぼ完璧な充填ができ、再充填のための時間を削減することができます。これらのデザインでは、サービスが簡単にアクセスできるようになっており、従来のカラムで必要なわずらわしい取り外し工程を削減することができます。 今日の担体図2は第2世代のクロマトグラフィー担体の利用が、どのようにすべてのダウンストリームプロセスの性能を変更することができるのかを示しています。

従来のMAbプロセスの吸着工程をMabSelect™に変更した場合、プロセス時間は短縮され、コスト($/g)は約50%まで下がります。最近開発された担体技術へ完全に移行すると、プロセス時間は2日間に短縮され、コストは元のレベル(モデルプロセス)の30%強となります。 高性能な担体が開発されたことは、クロマトグラフィー性能にプラスのインパクトを与えます。特にProtein A担体では、より高い結合能や安定な担体により、CIPが単純化され、より長い寿命が得られます。より高い結合能、高いスループット、そしてマルチモーダルの選択性を持ち合わせた新しいイオン交換体はまた、3工程から2工程へプロセスを短縮するのに役立ちます。同じ品質(モノクローナル抗体精製においてMabSelect SuRe™とCapto™ adhereで可能)を達成しつつプロセス工程を減らすことは、非常に効果的な改善となります。 Operational excellence今後数年間にわたりバイオ医薬品製造が直面する困難には、柔軟な開発と製造、工場のマルチプロダクト対応およびコストの上昇が含まれます。Cytivaは、コスト削減、生産性および収率の改善、製造の機敏性向上に有用な製品・ソリューションを提供し、Operational excellenceの実現に貢献します。 参考:Leanの原理Leanのルーツは20世紀にさかのぼります。トヨタ自動車の創始者である豊田佐吉は、異常時には止めて、ただちにムダをわずかまたはまったく生じさせずに調整できるよう、工場の大幅な自動化とエラー防止に取り組み、織物製造ビジネスを発展させました。 Leanは大まかに説明すると、主に5つの原則があります。

Leanを実現する技術の主な焦点は、ムダを減らすことです。以下は広く共通したムダの原因です。

下は、Operational excellenceのツールを導入した場合に時間とコストを削減できる部分を示したイメージです。

参考資料

お問合せフォーム※日本ポールの他事業部取扱い製品(例: 食品・飲料、半導体、化学/石油/ガス )はこちらより各事業部へお問い合わせください。 お問い合わせありがとうございます。 |

||

© 2026 Cytiva