ソリューション15

UpstreamからDownstreamまで

統合的に生産性向上連続生産技術

バイオ医薬品に連続生産技術を取り入れることで、生産性の向上、床面積の削減、設備への投資コストの削減に留まらず、オペレーションコストも低く抑えられる可能性を秘めています。

シングルユース製品を利用し、複数の革新的技術を取り入れたユニットオペレーションにより、従来のステンレス設備におけるバッチ製造よりも経済的に大きな利点を生み出すことができます。

統合された連続生産は、設備の生産能力とプロセスの経済性の観点から最良の結果を達成するために有用なアプローチですが、すべてのプロセスを一度に連続化するのみでなく、各工程ごとに投資コストとオペレーションコストの削減といった経済的なメリットに加えて、将来的な収益の可能性やパイプラインの多様化、生産規模の変更に対する柔軟性などの側面から戦略を立てて取り組んでいく必要があります。

バイオ医薬品の生産量力は本製造バイオリアクターの生産能力により定義されるため、リアクターの生産能力に着眼し戦略を立てることが重要です。

シングルユース製品を利用し、複数の革新的技術を取り入れたユニットオペレーションにより、従来のステンレス設備におけるバッチ製造よりも経済的に大きな利点を生み出すことができます。

統合された連続生産は、設備の生産能力とプロセスの経済性の観点から最良の結果を達成するために有用なアプローチですが、すべてのプロセスを一度に連続化するのみでなく、各工程ごとに投資コストとオペレーションコストの削減といった経済的なメリットに加えて、将来的な収益の可能性やパイプラインの多様化、生産規模の変更に対する柔軟性などの側面から戦略を立てて取り組んでいく必要があります。

バイオ医薬品の生産量力は本製造バイオリアクターの生産能力により定義されるため、リアクターの生産能力に着眼し戦略を立てることが重要です。

バイオリアクターに取り入れる連続生産技術の特長として必要なポイント

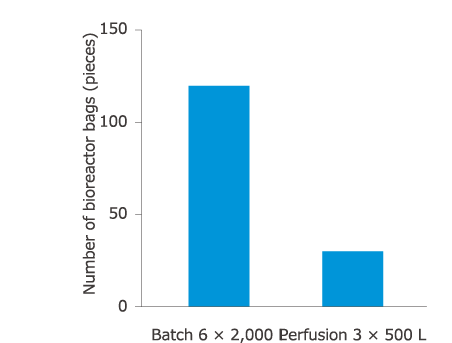

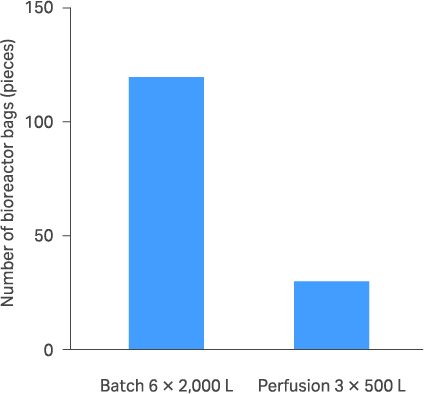

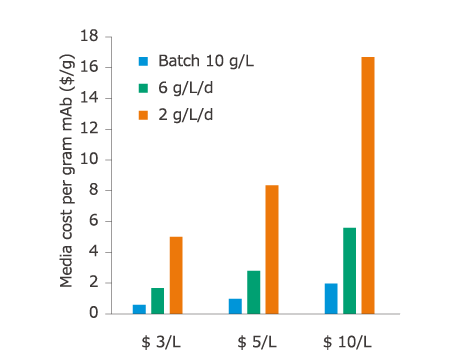

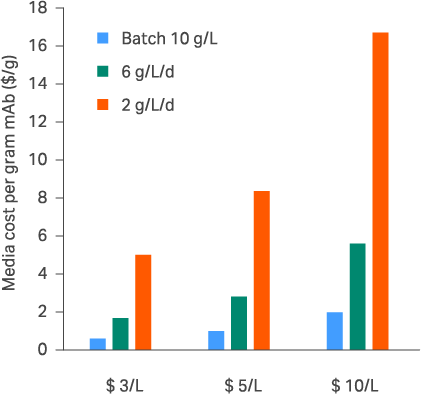

連続化の取組みの1つであるパーフュージョン培養では、培養期間をバッチ培養と比較し50%削減できるだけでなく、シングルユースバッグの消費量が削減できます。培地コストはタイターの向上により抑制することが可能です。連続クロマトグラフィーではレジンコストの削減が可能です。

図1. バッチ培養とパーフュージョン培養におけるシングルユースバッグの枚数比較

図2. バッチ培養とパーフュージョン培養におけるモノクローナル抗体1 gあたりの培地コスト

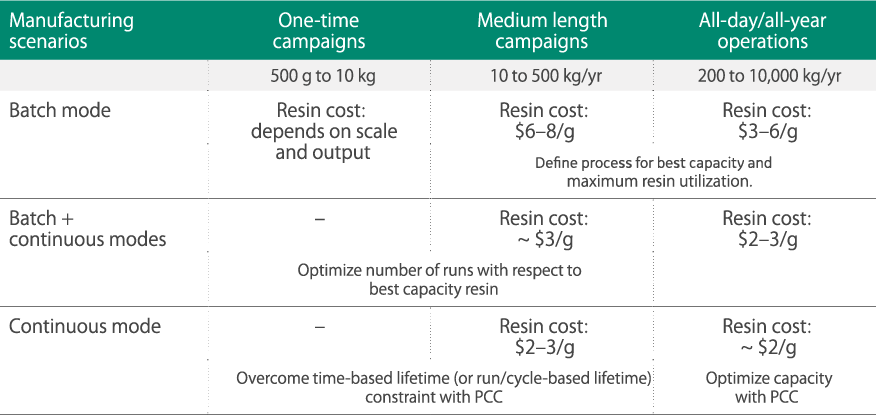

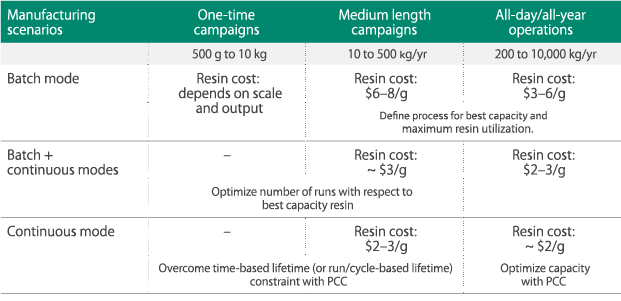

表1. 各プロセスモードにおける製造シナリオ別のレジンコスト例