医薬品製造のためのシングルユース技術が、コスト削減と安全性向上を可能に

BioPhorum社が発表した「BIOMANUFACTURING TECHNOLOGY ROADMAP*」では、モノクローナル抗体(mAb)の製造コストは10年後には1/10になると考えられています。また現在、3年ほどかかっている設備の立ち上げは1年となり、それによって7~10年かかっている医薬品の上市までの道のりは3年に短縮されると予測されています。

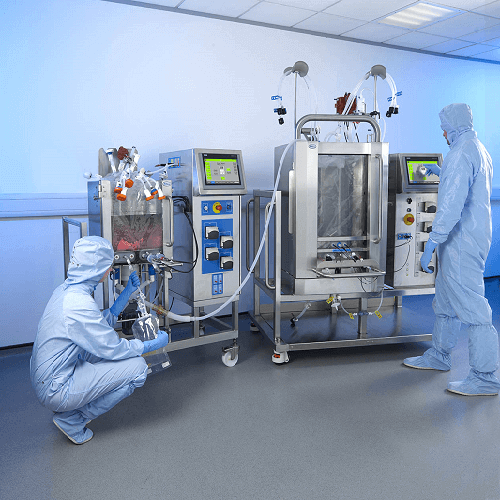

このコスト削減と上市までのスピードの実現には、シングルユース技術の採用が大きく貢献するといわれています。なぜならシングルユースは、洗浄や滅菌の手間がかからず、ユーティリティ設備も大幅に削減でき、ライン構築の柔軟性に富んでいるためです。

また、接液部であるラインやタンクを一回で使い捨てにすることで、交差汚染のリスクを低減できることになり、より安全な医薬品を患者様に届けることが可能になります。

* BioPhorum Operations Group. 15th May 2017, “Biomanufacturing Technology Roadmap”, https://www.biophorum.com/download/executive-summary/

使い捨てのシングルユースはもったいない?

一見すると、シングルユースは使い捨てなので、消耗品コストが大きすぎて経済的ではないといわれることがあります。

しかしある試算では、従来のステンレススチール製装置をシングルユースにしたことで、これまで必要だった洗浄と工程用の約2.6 tのWFIと800 Lの精製水(PW)が不要となり、必要なのは工程用WFIの200 Lのみとなりました。

もうWFIやPW製造のための大きな装置やタンクは必要ありません。200 LのWFIは、小規模なWFI製造室から200 Lトートで搬送すればよいため、この工程室には80 ℃のWFIループも、高温のWFIを冷却するための熱交換機と冷却水も、クリーンスチーム(CS)を製造する装置も不要になります。

実は、シングルユース技術は経済的な技術なのです。

シングルユースシステムは、ヒューマンエラーが増える?

シングルユース設備ではマニュアル操作が増え、人的ミスが多くなる、とお悩みではないですか?シングルユース設備でも、従来のステンレススチール製のラインのような自動化が可能なため、人的ミスを減らすことができます。

また、シングルユース設備の自動化システムは、従来のステンレススチール製のための自動化システムとは異なり、簡単な自動シーケンスで自動化を実現できます。詳しくは以下のリンクよりご確認いただけます。

医薬品製造のためのシングルユース設備を賢く使うには?

従来の製造設備では、製品ごとに各工程や用途専用の設備が必要であるというのが基本的な考え方です。しかしシングルユース設備では、1つのハードウェアに対して、異なる用途のシングルユースマニフォールドを設置できるので、従来では不可能だった設備の共用が可能となります。そのため撹拌システムや、バッファーや培地保管のためのトート(受け容器)など、各工程で使用するシングルユースハードウェアだけを工程室に配置すればよいのです。シングルユース技術の柔軟性を生かし戦略的に設備を選択すれば、ハードウェアの共用化、そしてプラント全体の規模を小さくできることが期待できます。お客様のプロセス要件に見合った、シングルユース化戦略を考えてみませんか?

医薬品製造のためのシングルユース技術の導入をスムーズに

Cytivaのシングルユースシステムに関するバリデーションサポート

最終製品の品質、有効性、安全性に関わるリスク評価方法が確立されるのにともない、より最終製品に近い、精製工程や製剤化・充填工程でシングルユース技術を導入する例も増えてきました。シングルユース技術の導入に際しては、リスクに基づいて適切に適格性評価試験、抽出物/溶出物試験を実施し、プロセス条件の妥当性を証明しなければなりません。専門知識を必要とする、データの解釈や毒性学的評価に基づく妥当性の検証について、Cytivaのプロフェッショナル集団がサポートします。詳しくは、バリデーションサポートページよりご確認いただけます。

関連情報

-

関連ページ

- Regulatory Support

- カタログ一覧

お問合せフォーム

※日本ポールの他事業部取扱い製品(例: 食品・飲料、半導体、化学/石油/ガス )はこちらより各事業部へお問い合わせください。