この記事は、自動翻訳ソフトウェアによって翻訳されています。自動翻訳によって生成された記事(Cytivaにより見直された記事を含む)には、単語、構文、文法などの間違いが含まれている場合があります。弊社は、コンテンツの不正確な翻訳またはその使用により生じる間違いや誤解、または損傷に対して責任を負いかねます。あらかじめご了承ください。

デジタルトランスフォーメーションは付加価値の創造と競争上の優位性をもたらす新たな機会につながるため、バイオ医薬品業界にとってますます重要なテーマとなっています。デジタル・バイオマニュファクチャリングでは、データ、機器、材料、および人という対照的なソースを接続するためにIoTを利用します。Biopharma 4.0は、人工知能、拡張現実、ロボティクス、デジタルツインと組み合わせることで、従来の概念を根底から覆すことになります。

Biopharma 4.0のメリット

新製品候補の開発から製造プロセス、規制、市場承認、製造、品質など、バリューチェーン全体にわたってメリットが生まれます。

- デジタルラボフォルダーとデータレイクを用いて、組織全体を通じて、構造化され、コンテキスト化されたデータの標準的な集約を可能にします。Pharma 4.0のアプリケーションの多くがデータハブを必要条件とします。

- ビッグデータおよび人工知能情報を活用し、潜在的な標的分子の仮想スクリーニングを行い、個別化医療の実現に向けて重要な役割を果たします。

- デジタルツインは、より効率的な操作、柔軟で順応性のある工程設計、上市までの時間の短縮、工程開発コストの削減、工程理解の向上を可能にします。

- バーチャルプロセス制御戦略とソフトセンサーにより、リアルタイムのプロセス監視・制御ならびに製品の出荷試験が可能です。

- 仮想現実および拡張現実は、将来の製造施設の設計をサポートし、同時に既存の工場の効率を高め、ダウンタイムを短縮します。オペレーターの教育や製品の入れ替えをより効率的に行えます。

バイオ医薬品業界におけるデジタルツイン

デジタルツインとは、一般的に、現実のプロセスを仮想的に表現し、プロセスの理解、最適化、監視を可能にするものと理解されています。航空機や自動車工学などの業界では、コンセプトから設計、調達、製造、サービスまで、基本的にデジタルツインの適用に依存しています。

この仮想表現は、通常、データ解析や機械学習などの統計手法に基づくか、基礎的な自然科学に基づく精密な工程シミュレーションによって実現されます。プロセスシミュレーションに基づくデジタルツインは、多くの業界、特に化学業界に革命をもたらしました。

デジタルツインが次世代バイオプロセスをけん引する

他の業界はずっと先を進んでいるように見えますが、バイオプロセスのデジタルツインは、バイオ医薬品業界にも影響を及ぼし始めています。デジタルツインは、ゲームチェンジャー的なソリューションとして、実験室での実験をin silicoシミュレーションに置き換え、研究、開発、イノベーションのための環境を安価かつ迅速に実現します。デジタルバイオプロセスツインには、価値創造のための大きな可能性があります。

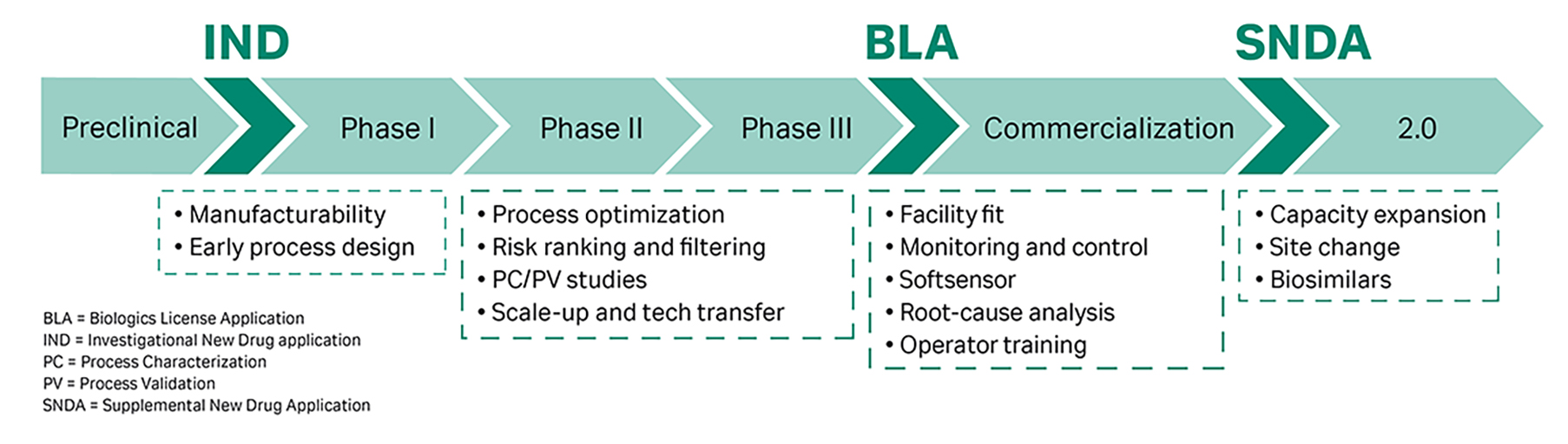

図1.バイオプロセスのライフサイクル全体を通じたダウンストリームにおけるin silicoシミュレーションの応用分野

バイオプロセスのデジタルツイン:メカニスティックモデルと統計モデルの比較

バイオプロセスのデジタルツインは、統計モデルまたはメカニスティックモデルを用いて実現することができます。どちらのモデリングコンセプトにも長所と短所があるため、違いを考慮することが不可欠です。

- メカニスティックモデルを使用するには、物理的、数学的な方程式で示される駆動メカニズムの深い理解が必要です。

- 統計モデルは、細胞の代謝全体のような生体システムなど、基礎的・定量的知見が限られているプロセスに適している方法です。

- 統計モデルは、一般に、攪拌槽反応に単純化できるバイオリアクターのような幾何学的複雑性が低い技術的プロセス適した方法です。

- メカニスティックモデルは、クロマトグラフィーやろ過のような複雑なプロセスのシミュレーションに必要です。たとえば、クロマトグラフィーカラム内および吸着孔内のすべての作用が、最終的なクロマトグラムに影響を及ぼします。通常、統計モデルではこのレベルの複雑さを表すことはできません。それどころか、デジタルツインを単純化しすぎて、プロジェクトの成功を危うくするおそれがあります。

日米EU医薬品規制調和国際会議(ICH)は、プロセスの理解およびQbDに関する規制要件に準拠するために、プロセスの特性解析およびバリデーション(PC/PV)にメカニスティックモデルを活用することを推奨しています。

メカニスティックモデルに基づくデジタルツインで、データを深いプロセス理解に導く

メカニスティックモデルで構築されたダウンストリームのデジタルツインは、開発または製造で得られた疎なデータをプロセスに対する深い理解に変えます。この知見はモデル法廷式とパラメーターの形で表現され、シンプル、明解かつ正確な言葉でプロセスに関する知見の取得と管理を行えます。

実験的手法と比較してより多くのより適切なデータを収集でき、製品ライフサイクル全体にわたり健全かつ科学的な意思決定に活用できます。また関連するリスクを早期に、かつ低コストで軽減できます。

メカニスティックモデルで構築されたデジタルツインを開発研究室または製造施設に統合するとソフトセンサーとなり、データに基づく手法で、バイオ医薬品のプロセス管理および根本原因分析をより効果的に進めることができます。

ダウンストリームのプロセスシミュレーションに化学的ツールを使用できるか

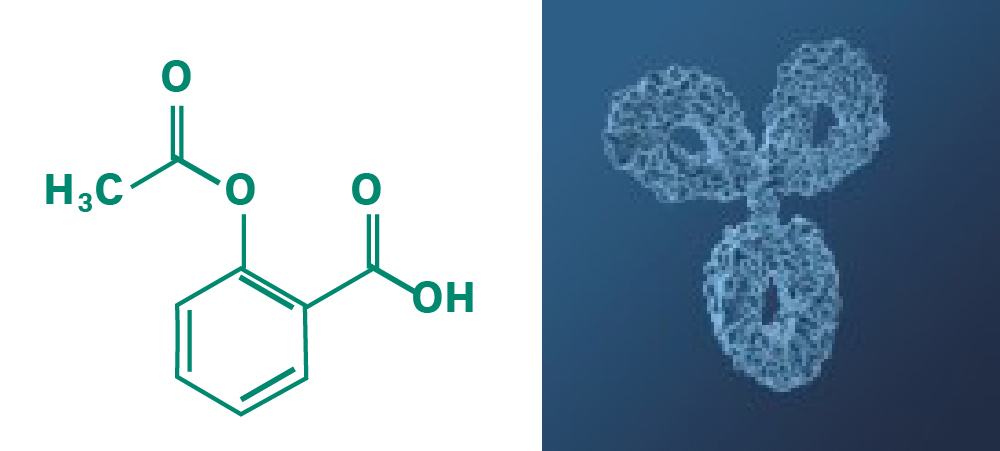

数十年にわたり、化学業界ではダウンストリームプロセスのシミュレーションツールが重要な役割を果たしてきました。化学の段ストリームプロセスにおける中核的なメカニズムは、バイオ医薬品のメカニズムと似ていると思われるかもしれません。しかし、バイオ医薬品は低分子の化学分子よりもはるかに複雑です。そのため、化学プロセス用のメカニスティックシミュレーションツールは、バイオ医薬品工程のシミュレーションには適しません。

バイオ医薬品のプロセスシミュレーションは、非常に広範な分野にまたがっています。バイオテクノロジープロセスの基本的な理解、応用数学の豊富な知識、ソフトウェアプログラミングの確かな技術、そして幅広い業界知識が必要です。化学業界ではよく知られているにもかかわらず、バイオ医薬品のダウンストリームシミュレーションは、何十年もの間、学術的なトピックにとどまっています。

図2.バイオ医薬品の分子サイズ:代表的な化学分子であるアセチルサリチル酸は21の原子で構成され、抗体は25,000を超える原子で構成される

GoSilico™クロマトグラフィーモデリングソフトウェアがバイオ医薬品プロセスのシミュレーションを加速

GoSilico™クロマトグラフィーモデリングソフトウェアは、複雑さという壁を乗り越え、大型生体分子のバイオプロセスデジタルツインの構築を可能にします。このソフトウェアは、大型タンパク質の挙動を正確に記述する新世代の物理的モデルおよび生化学的モデルに基づいています。最先端の数学により、機械学習を用いた卓越したシミュレーション速度とモデル校正技術が可能となり、必要とされる専門知識とヒューマンエラーを最小限に抑えます。

GoSilico™クロマトグラフィーモデリングソフトウェアは正確、迅速、頑健で使いやすいシミュレーションフレームワークを備え、メカニスティックモデルを十分に活用することを可能にします。