この記事は、自動翻訳ソフトウェアによって翻訳されています。自動翻訳によって生成された記事(Cytivaにより見直された記事を含む)には、単語、構文、文法などの間違いが含まれている場合があります。弊社は、コンテンツの不正確な翻訳またはその使用により生じる間違いや誤解、または損傷に対して責任を負いかねます。あらかじめご了承ください。

一般的なバイオプロセスのワークフローでは、多くのバッファーやプロセス溶液を大量に必要とするため、バッファーの調製はバイオ製造施設において最もリソースを必要とする作業の1つとなっています。

ここでは、ÄKTA process™クロマトグラフィーシステムに搭載されているインラインダイリューション(ILD)テクノロジーの精度と性能について解説します。また、ILDと、現在でも最も一般的なバッファーの調製方法である手作業による調製を比較し、それぞれの方法による労働時間、バッファー量、床面積、必要な投資額について、プロセスエコノミーを検証します。

インラインダイリューションの概要とその効果について

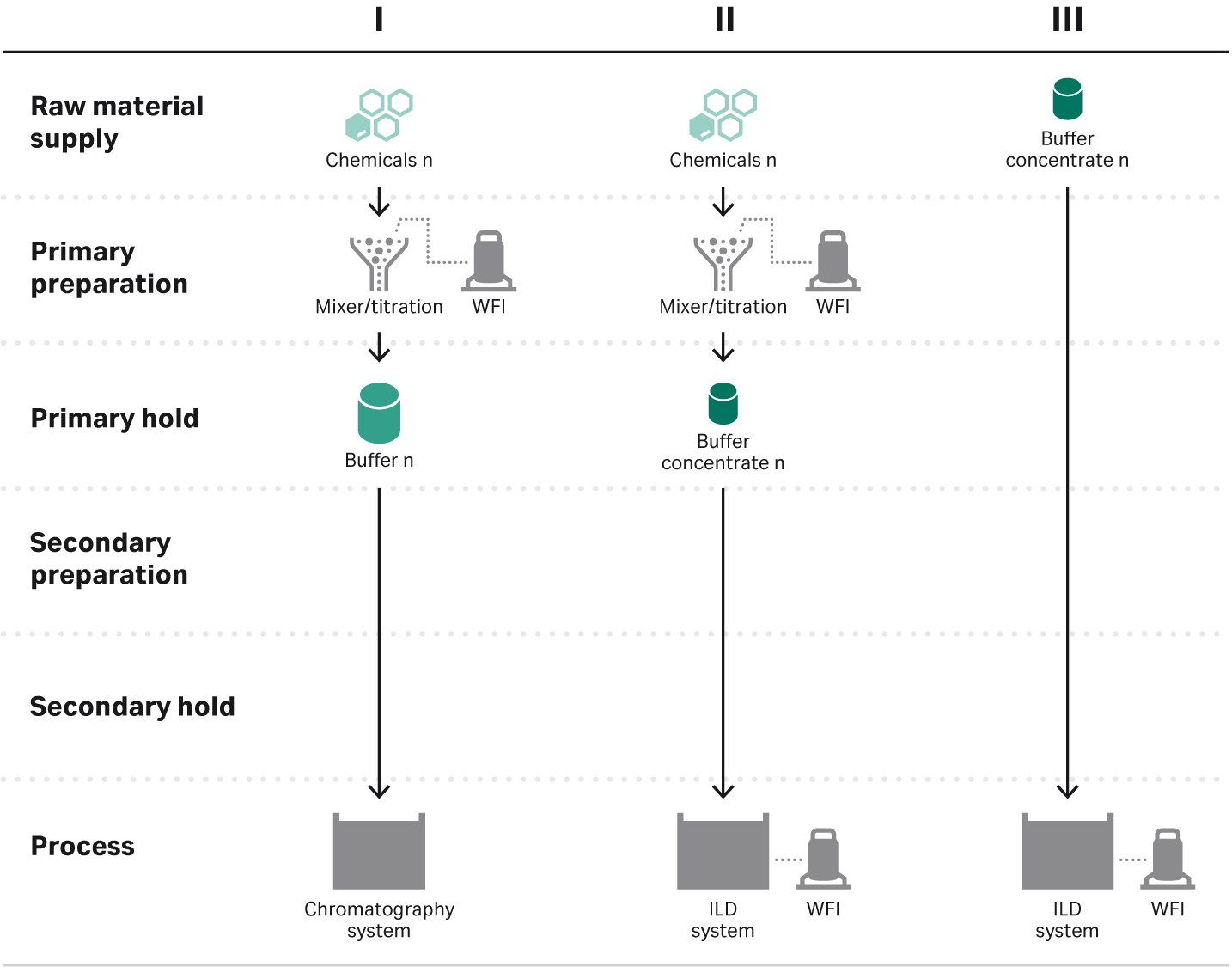

ILDでは、バッファーの量を減らすために、濃縮バッファーを使用し、インラインでWFI(Water for Injection)で希釈して、目標とする最終バッファーの組成を満たします(図1)。クロマトグラフィーとILDの機能を持つシステムでは、バッチサイズが小さくなり、バッファーの調製がクロマトグラフィーのプロセスに直接組み込まれるため、バッファーバッグやホールディングタンクでの中間貯蔵が不要になります。濃縮バッファーの調製は、社内で行うことも、外注することも可能です。

ILDは、バッファーの品質や一貫性を損なうことなく、時間、労力、スペースの要件を大幅に削減することができます。ILDを成功させるためには、正確なセンサーと広い流量範囲を持つポンプが必要です。

図1. IDLではインラインで濃縮バッファーをWFIで希釈して使用することでバッファー容量を削減できます。

ÄKTA process™ クロマトグラフィーシステム(インラインダイリューション付)

ÄKTA process™クロマトグラフィーシステムは、プロセスのスケールアップと大規模なバイオ医薬品製造のために設計されています。1L/hから2000L/hまでの3種類の流量範囲があり、流路の材質はステンレススチールとポリプロピレン製を用意しています(表1)。このシステムは、GMP規制環境に必要な精度とドキュメントを提供し、小型のÄKTA™クロマトグラフィーシステムで開発したプロセスのスケールアップや技術移管に適した製品です。

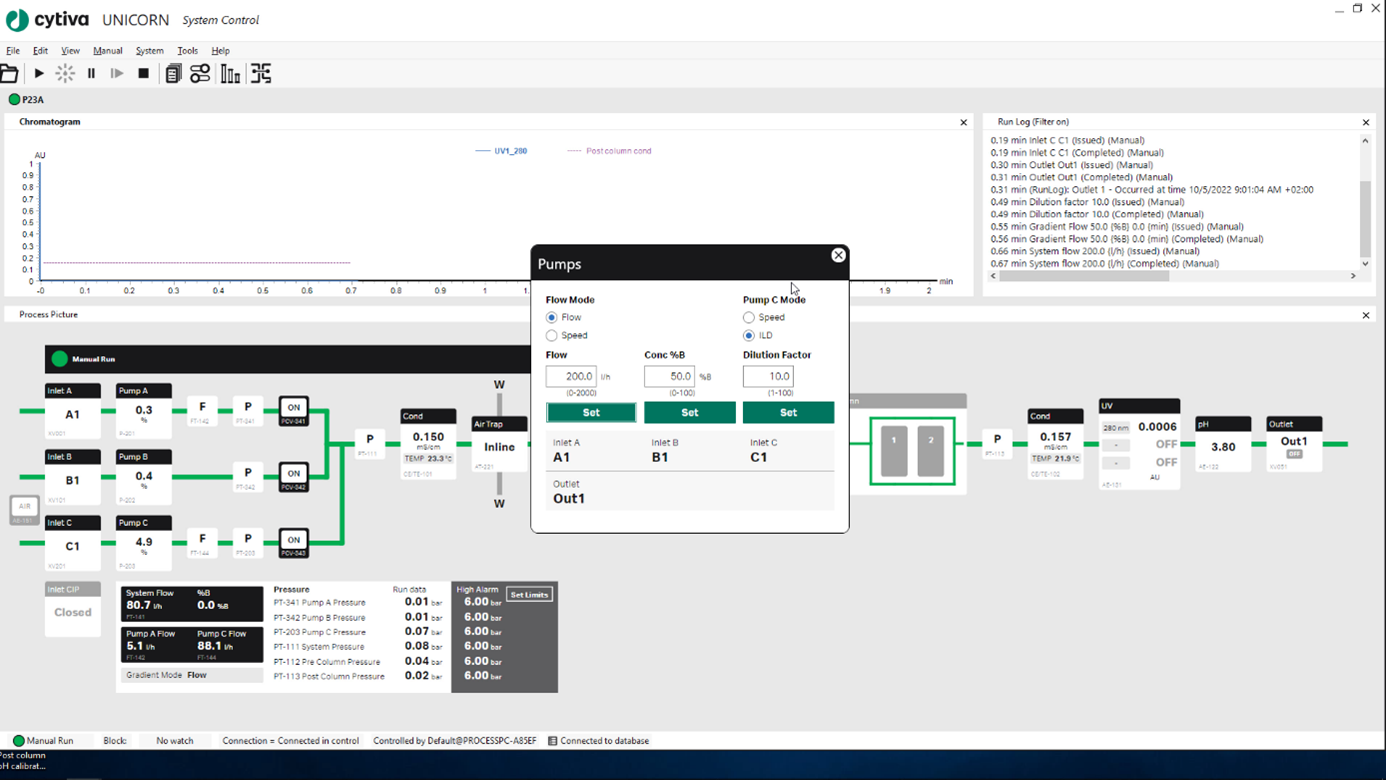

ÄKTA process™クロマトグラフィーシステムは、さまざまなプロセス要求に対応するため、柔軟性の高い設計になっています。たとえば、バッファーの調製にILDをサポートするための3台目のポンプを追加することも可能です(図2)。ÄKTA process™クロマトグラフィーシステムとILDを組み合わせることで、バッファーは使用時に調製・供給することができ、スペース、時間、コストの節約につながります。

図2. インラインダイリューション(ILD)をサポートする第3ポンプを搭載したÄKTA process™クロマトグラフィーシステム

表1. ÄKTA process™ システムの最大流量と最大使用圧力

| 配管のサイズと材質 | 流量(L/h) | 最大圧力(bar) |

|---|---|---|

| 6 mm ポリプロピレン | 1 – 180 | 6 |

| 10 mm ポリプロピレン | 3 – 600 | 6 |

| 1 インチ ポリプロピレン | 10 – 2000 | 6 |

| 3/8 インチ ステンレススチール | 1 – 180 | 10 |

| 1/2 インチ ステンレススチール | 3 – 600 | 10 |

| 1 インチ ステンレススチール | 10 – 2000 | 6 |

1 bar = 0.1 MPa = 14.5 psi

ÄKTA process™システムを使用したインライン希釈

ÄKTA process™クロマトグラフィーシステムでILDを行うには、第3ポンプでAおよびBポンプから送られてくる濃縮バッファーを希釈する必要があります。ユーザーは、第3のポンプの希釈倍率を1倍から100倍の範囲で設定ができます。第3ポンプは、AポンプとBポンプから送られてくるバッファーを、設定された希釈倍率に希釈します。このプロセスは、DeltaV™ Distributed Control System (DCS)のような他の制御システムで管理することも可能です。

グラジエントの精度は、グラジエントフィードバック制御に使用される信号の精度に依存するため、ILDにおける実際のグラジエントは、流量計の精度に依存します。そのため、濃縮バッファーも正確に処方する必要があります。

図3. UNICORN™ ソフトウェアを搭載した ÄKTA process™ クロマトグラフィーシステムは、インタラクティブなプロセスピクチャーを提供します。ILDの機能もこのソフトウェアで確認・制御ができます。

精度・性能

流量精度の指定

流量精度は、フルスケールに対する割合(% FS)、読み取り値に対する割合(% RD)のいずれか、または両方の組み合わせで指定ができます。流量精度が % FSで指定されている機器の場合、流量に関係なく誤差は固定値となります。例えば、フルスケールの流量が1,000 L/hで、システムの精度が2 % FSの場合、偏差はすべての流量で± 20 L/hとなります。つまり、流量が100 L/hの場合も、偏差は± 20 L/h(または読み取り値からの偏差± 20 %)となります。

システムの流量精度が% RDで指定されている場合、誤差は常に読み取り値に対して同じ割合となります。この場合、システム精度が2 % RDの場合、流量1,000 L/hでは± 20 L/hの偏差となりますが、100 L/hでは± 2 L/hしかありません。

グラジエント精度とグラジエント許容範囲の指定

グラジエントは2 つ以上の溶液がある時点で一つの溶液になるときに作成されます。グラジエントは、リニアグラジエントとステップグラジエントの2 つのグループに分けられる。グラジエントの精度は、グラジエントの許容範囲として示されることが多く、許容範囲内での精度が定義されています。グラジエント許容範囲は、システムの流量範囲におけるバッファーBの %(% B)として示されます。

グラジエントの許容範囲は、グラジエントを形成する各ポンプの流量精度に基づくものです。0 %から100 %のBまでの直線的なグラジエントの始まりと終わりで、どちらかのポンプが最小流量に達し、流量が下がるにつれて、一方のポンプが低流量となる高・低%B領域で受け入れ範囲が狭くなります。受入範囲外では、流量が少なくなるにつれて、% Bの高低領域で精度が徐々に低下していきます。グラジエント精度は、受入範囲内の% Bからの偏差として定義されます。

結果

ILD を搭載したÄKTA process™ システムの流量精度

流量フィードバックを使用する場合、ILDを備えたÄKTA process™ 1 インチシステムの流量精度は± 1 % RDまたは1 L/hのいずれか大きい方で、それ以下のシステムの流量精度は± 1 % RDまたは0.1 L/hのいずれか大きい方です。(表2)

表2. ÄKTA process™ システムのフロー精度

| 配管のサイズと材質 | 流量精度 |

|---|---|

| 6 mm ポリプロピレン製 | ± 1 % RDまたは0.1 L/hのいずれか大きい方 |

| 10 mm ポリプロピレン製 | ± 1 % RDまたは0.1 L/hのいずれか大きい方 |

| 1 インチ ポリプロピレン製 | ± 1 % RDまたは1 L/hのいずれか大きい方 |

| 3/8 インチ ステンレススチール | ± 1 % RDまたは0.1 L/hのいずれか大きい方 |

| 1/2 インチ ステンレススチール | ± 1 % RDまたは0.1 L/hのいずれか大きい方 |

| 1 インチ ステンレススチール | ± 1 % RDまたは1 L/hのいずれか大きい方 |

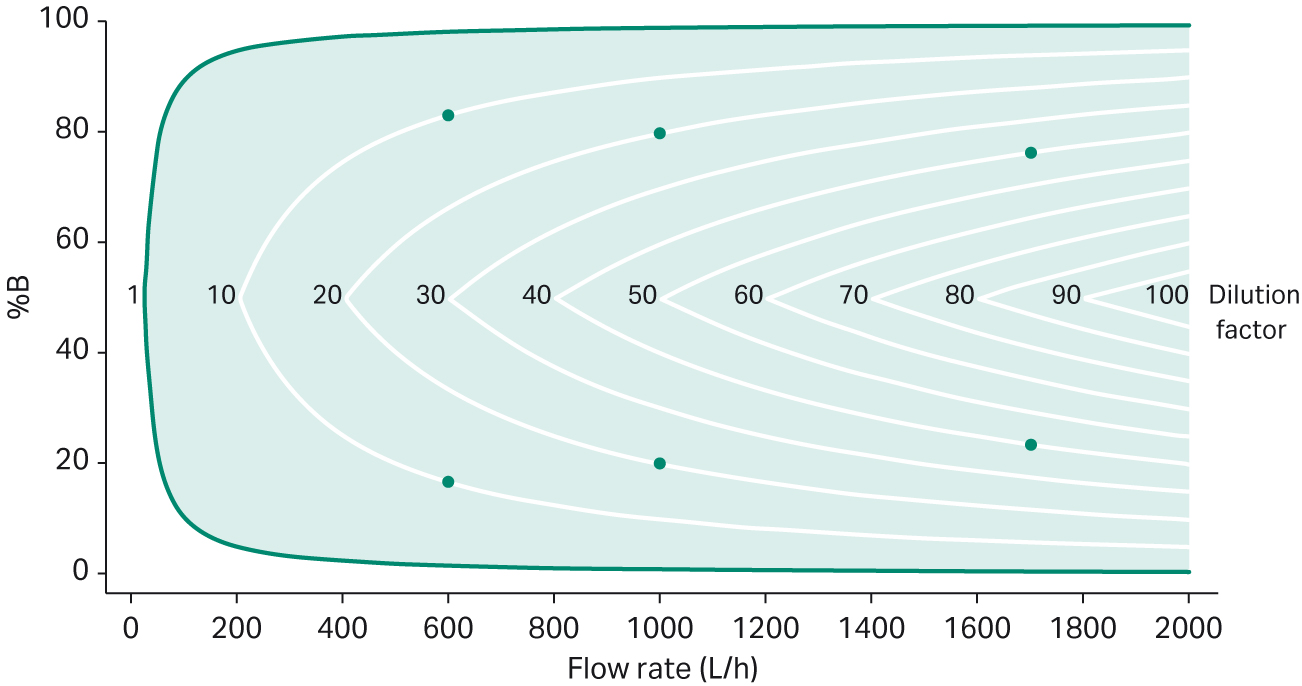

ILDを搭載したÄKTA process™システムのグラジエント精度

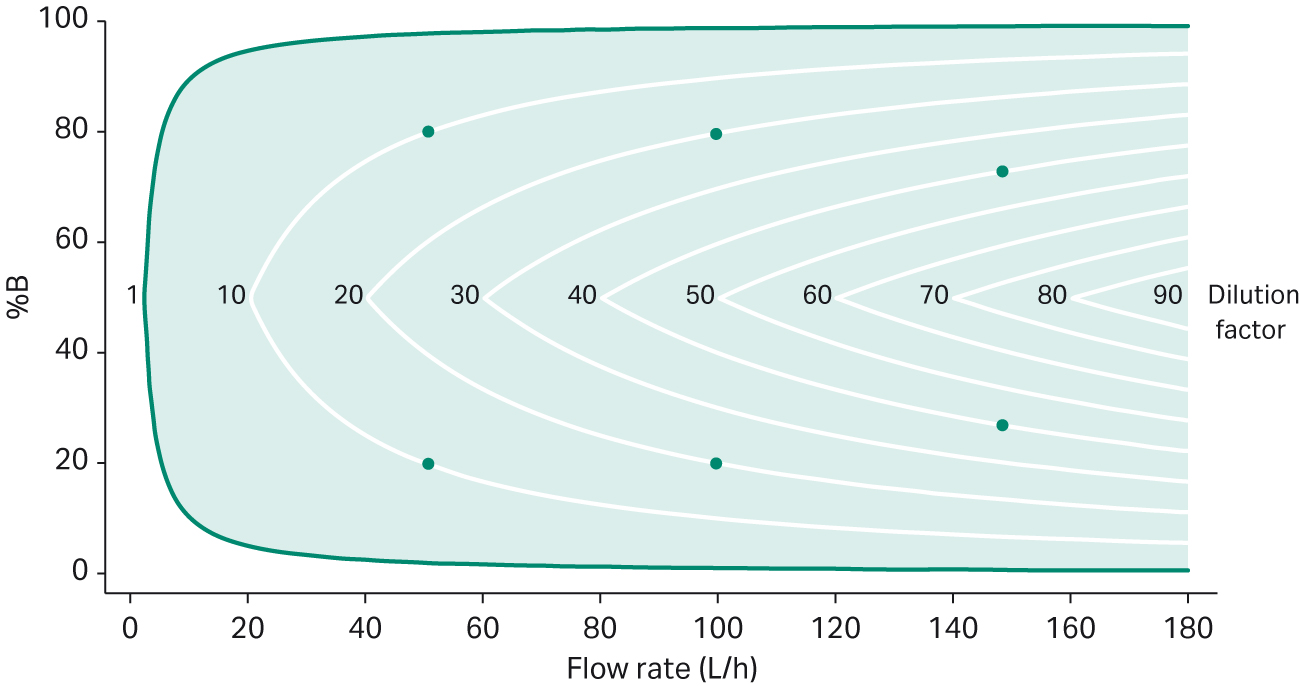

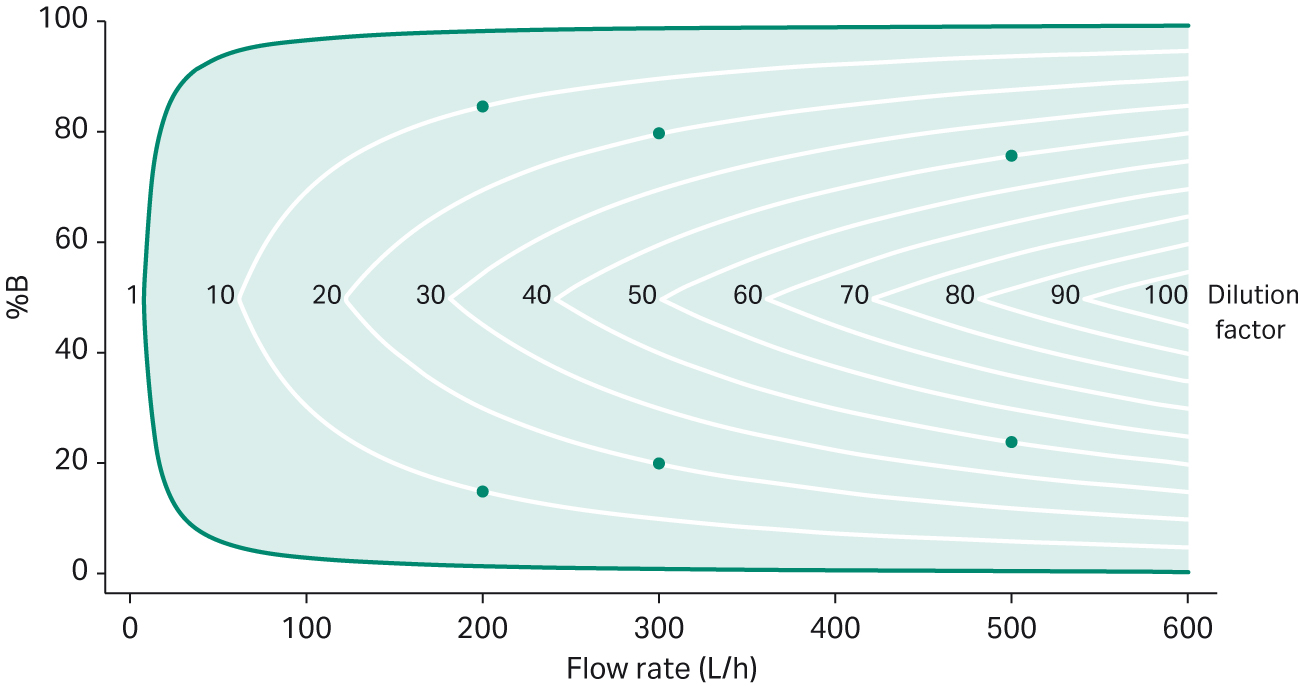

ILDを搭載したÄKTA process™システムは、グラジエント制御による精度がグラジエント許容範囲内で± 2 % Bです。3つのシステムサイズ全てで、3つの異なる希釈係数と3つの異なる流量で測定することでテストを行いました。図4から図6に、3つのシステムサイズでの測定点におけるグラジエント許容範囲を示します。

制御精度に言及する場合、理論的なグラジエントとグラジエントのフィードバック制御に使用される信号との間の偏差を意味します。グラジエントのフィードバックに流量計を用いる場合には、流量計で測定されて流量が、電気伝導度計を用いる場合にはカラム前の電気伝導度計で読み取られた電気電導度がこれにあたります。したがって、実際のグラジエントは、例えば電気伝導度計がどれだけ正確に校正されているかに依存します。

低流量または高希釈率では、グラデジエントの全範囲(0 %~100 % B)は、最初と最後が、精度があまり良くない許容範囲外になります。許容範囲外では、高・低 % B領域や希釈倍率が高い場合、流量を減らすと精度が徐々に低下するため、許容範囲内でステップグラジエントや狭いリニアグラジエントの使用が勧められます。

図4. 異なる希釈倍率(10、20、30、40、50、60、70、80)のILD付き6 mm ÄKTA process™システムの流量範囲におけるグラジエントの許容範囲(% B)。希釈倍率10、20、40の曲線上の点は、特定の流量で測定された最小および最大グラジエント組成を示し、表3にも記載

表3. ILD付き6 mm ÄKTA process™システムで、所定の流量と希釈倍率で測定されたグラジエント組成(図4ではドットで示す)

| 流量(L/h) | 希釈倍率 | グラジエント最小/最大組成(%) |

|---|---|---|

| 50 | 10 | 20 – 80 |

| 100 | 20 | 20 – 80 |

| 150 | 40 | 27 – 73 |

図5. 異なる希釈倍率(10、20、30、40、50、60、70、80、90)のILD付き10 mm ÄKTA process™システムの流量範囲におけるグラジエント許容範囲(% B)。希釈倍率10、20、40の曲線上の点は、特定の流量で測定された最小および最大のグラジエント組成を示し、表4にも記載

Table 4. ILDを備えた10 mm ÄKTA process™システムで、所定の流量と希釈倍率で測定されたグラジエント組成(図5ではドットで示す)

| 流量(L/h) | 希釈倍率 | グラジエント最小/最大組成(%) |

|---|---|---|

| 200 | 10 | 15 – 85 |

| 300 | 20 | 20 – 80 |

| 500 | 40 | 24 – 76 |

図6. 異なる希釈倍率(10、20、30、40、50、60、70、80、90)のILD付き1インチÄKTA process™システムの流量範囲におけるグラジエントの許容範囲(% B)。希釈倍率10、20、40の曲線上の点は、特定の流量で測定された最小および最大のグラジエント組成を示し、表5にも記載

表5. ILD付き1インチÄKTA process™システムで、所定の流量と希釈倍率で測定されたグラジエント組成(図6ではドットで示す)

| 流量(L/h) | 希釈倍率 | グラジエント最小/最大組成(%) |

|---|---|---|

| 600 | 10 | 17 – 83 |

| 1000 | 20 | 20 – 80 |

| 1700 | 40 | 24 – 76 |

ILDと手作業によるバッファー調製のプロセスエコノミーを比較

ここでは、バッファーの調製を手作業で行う場合と、社内で調整した濃縮バッファーを使用してILDを行う場合、メーカーから提供されるHyClone™ などの濃縮バッファーを使用してILDを行う場合とでプロセスエコノミーがどのように異なるかを詳しく説明します。 (図7)。これら3つのバッファー調製戦略について、作業時間、処理量、必要最小限の床面積、必要な設備投資額を比較しました。

計算は、1 バッチあたり 15,000 L のバッファーを必要とする、年間 40 バッチの典型的な 3 ステップのモノクローナル抗体 (mAb) プロセスに基づいています。

すべてのプロセスエコノミーの計算は2021 年のデータを基にした参考値です。算出にはCytivaの社内ツールを使用しました。

図7. 手動で調製したバッファー(I)、社内で調整した濃縮バッファーを使用してILDで調整したバッファー(Ⅱ)、外注した濃縮バッファーを使用してILDで調整したバッファー(Ⅲ)の調製ワークフロー

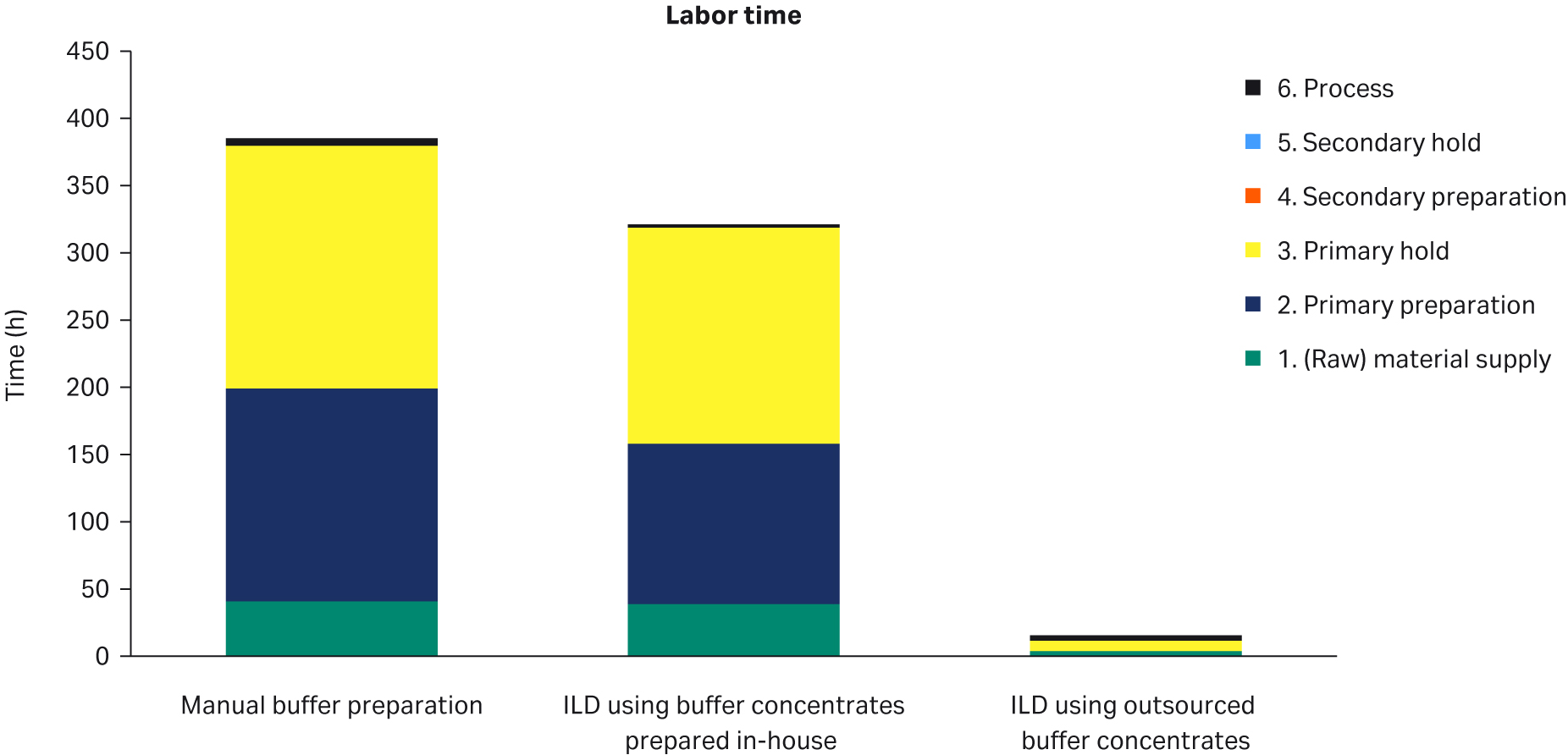

プロセスエコノミーの計算

バッチあたりのバッファーの調製に必要な時間と労力を考慮すると、手作業とILDの差は大きく、特にILDと外注の濃縮バッファーを組み合わせた場合には、その差は大きくなります。15,000Lのバッファーバッチ1つに対して、手作業によるバッファー調製には400時間近くかかり、社内で調製した濃縮バッファーによるILDでは300時間以上、外注のバッファーによるILDでは20時間以下となっています。

10年間の設備投資、運用コスト、減価償却費などの累積コストを比較すると、10年後に手動でバッファーを準備するILDは約15 %、外注の濃縮バッファーによるILDは約40 %の費用対効果があると計算されています。実際、ILDの経済的メリットは、最初の1年で明らかになります。ILDで濃縮バッファーを使用すると、一次調製と一次保持の工程を完全に省略できるため、今回比較した方法の中で長期的に最も経済的なオプションと言えます。

図8. 手動で調製したバッファー(I)、社内で調整した濃縮バッファーを使用してILDで調整したバッファー(Ⅱ)、外注した濃縮バッファーを使用してILDで調整したバッファー(Ⅲ)のバッファー調製ワークフローを示す

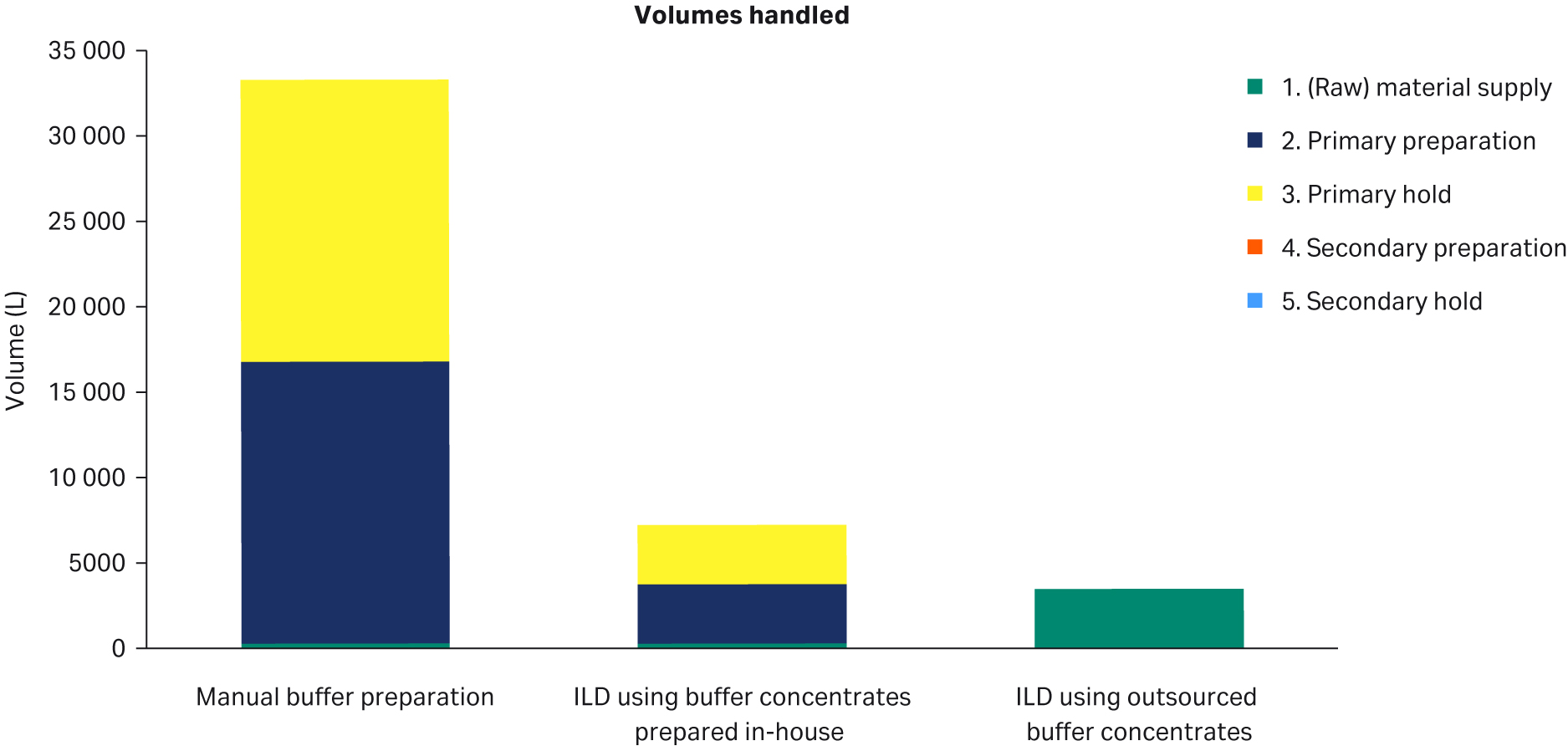

また、1バッチで使用するバッファーの総量は調製方法によらず同じですが、クロマトグラフィーシステムへ供給するバッファーの量は、手動調製とILDでは大きく異なります。手作業でバッファーを調製する場合、33,000L以上のバッファーを管理する必要があります。ILDでは、濃縮バッファーの管理・移動のみとなるため、この量は大幅に減少します。自社で調製した濃縮バッファーとILDを使用した場合、約7,200 L、外注した濃縮バッファーとILDを使用した場合、約3,500 Lの処理量にとどまります。

図9. 各バッファーの調製方法における1バッチあたりの取扱量

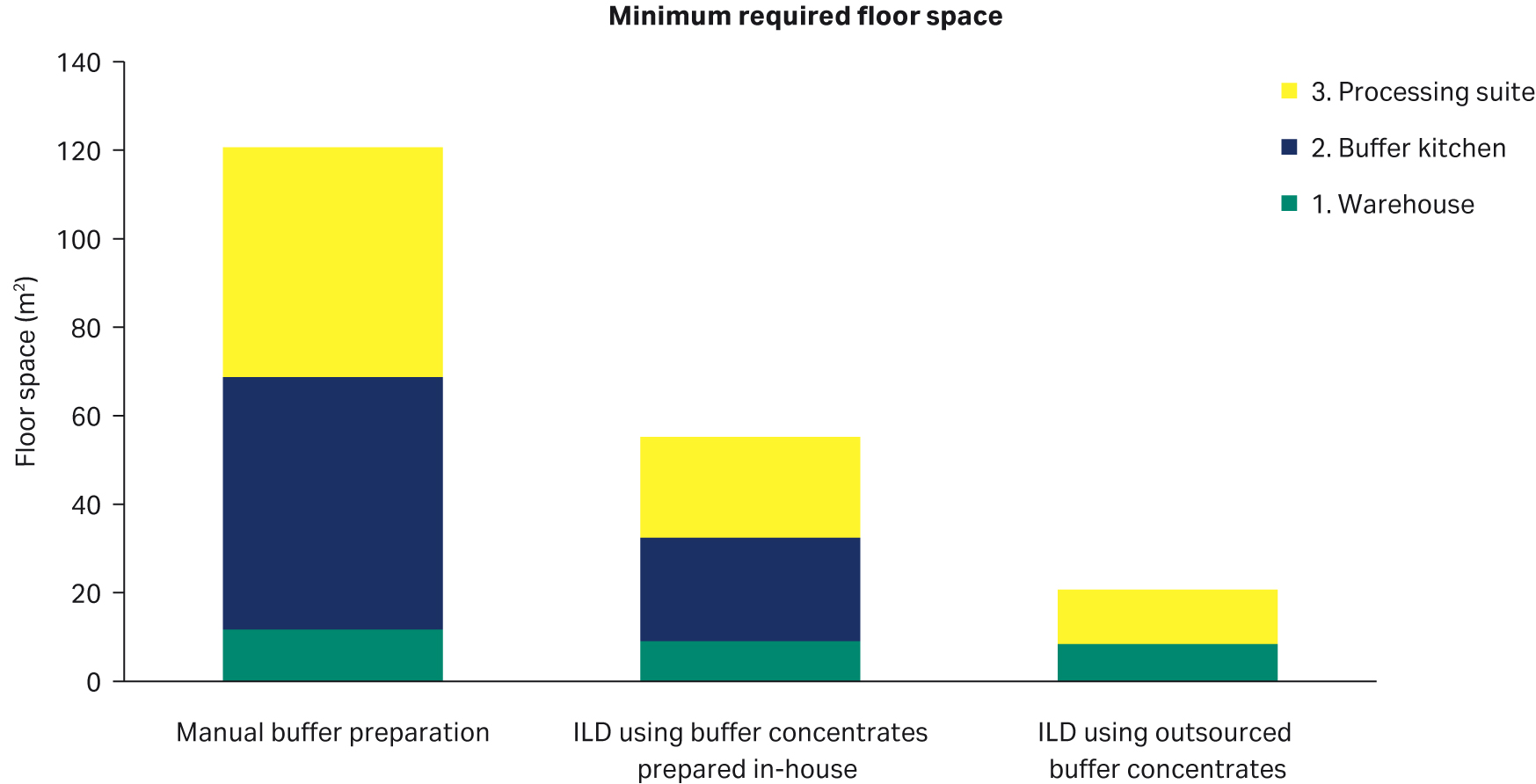

また、これら3つの方法を比較した場合、バッファーの準備に必要な床面積にも大きな違いがあります。手作業によるバッファーの調製は、クロマトグラフィーシステムの外側で管理する量が多いため、約120 m² が必要で、処理室に約52 m² 、バッファーキッチンには約57 m² が必要です。社内で調製した濃縮バッファーを使用するILDでは約55 m² 、外注した濃縮バッファーを使用するILDでは約20 m² しか必要としません。

図10. 各バッファー調整方法の最低限必要な床面積

まとめ

バッファーの管理は手間のかかる作業であり、特に製造規模が大きくなると、手作業によるバッファーの調製が大きなボトルネックとなることがあります。ILDを導入することで、バッファーの製造は社内で行うことに変わりはありませんが、準備工程の自動化により、バッファーの準備や取り扱いに必要な労力やスペースを削減し HyClone™ バッファー濃縮液を使えば、さらに時間やスペースを節約できます。

本記事のプロセスエコノミーの計算では、ILDは手作業でバッファーを準備する場合と比較して、投資、労働時間、取り扱うバッファーの量、必要な床面積の節約につながることが示されています。ILDのメリットは、外注の濃縮バッファーを使用した場合に、さらに大きくなります。

マテリアルとメソッド

常に 3 bar の背圧とデフォルトの PID パラメータを使用して、さまざまな流量で ILD を使用した ÄKTA process™ クロマトグラフィー システムの流量精度を調査しました。 さまざまな希釈係数に対するグラジエントの精度と許容範囲は、流量の精度から計算され、その後、3 つの希釈係数と 3 つの流量でテストされました。